Entwicklung des Gerber-Handwerks

Bereits im Spätmittelalter waren mehrere Handwerke auf die Herstellung von Leder spezialisiert. Hinsichtlich der Produktionstechniken zerfällt das Gerberhandwerk in drei Gruppen:

1) Die Rot- oder Lohgerber stellten durch Gerbung der großen und schweren Häute mit Loh (Eichen- und Fichtenrinde) Leder für Sättel und Zaumzeug, Sohl- und Schuhleder her (vegetabilische Gerbung).

2) Die Weißgerber produzierten durch Salzgerbung mit Alaun (mineralische Gerbung) die edleren und dünneren Ledersorten, besonders aus Kalbs-, Schafs- und Ziegenfellen Bekleidungsleder.

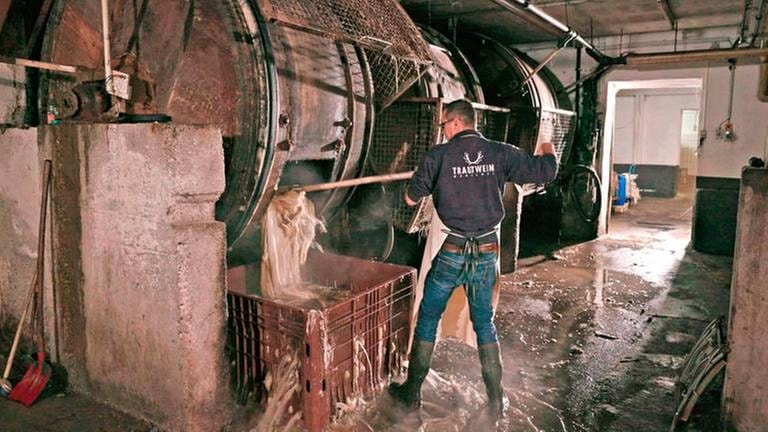

3) Die Sämischgerber (Irher, Ircher) durch Walken mit Fett oder Tran wasserdichtes Leder.

Daneben waren verschiedene kleinere Handwerke mit der Herstellung spezieller Ledersorten befasst. Die Rotlöscher (Rotlascher, Löschmacher) und Cordaner (Cordewaner, Kuderwanner, Kurdewener) stellten Feinleder her und die Pergamenter (Pirmenter) fertigten ohne eigentlichen Gerbprozess aus Kalbsfellen Pergament.

Das Handwerk der Rotgerber erforderte durch die umfangreichen Bauten, das unmittelbar am Wasser gelegene Gerberhaus mit Werkstatt und Lagerräumen, Kellergewölbe, Galerien und Trockengeschossen, ein außerordentlich hohes Anlagekapital.

In der Regel lagen die Gerberhäuser am Fluss, Bach oder Kanal, wo am Steg oder in seichtem Gewässer gearbeitet werden konnte. Wegen der starken Verschmutzung der Gewässer lagen sie meist dort, wo der Fluss das Stadtgebiet verließ. Auch die starke Geruchsbelästigung führte zur Ansiedlung der Gerber am Rande des Stadtgebietes oder in den Vorstädten.

Die Gerber bezogen die rohen Häute direkt vom Metzger auf dem wochenmarkt oder aus dem Umland. Bis ins 18. Jahrhundert hatten die Gerber meist das Einstands- und Vorkaufsrecht, darüber hinaus deckte ein umfangreicher Häutehandel den Bedarf. Die Rotgerber benötigten als Gerbstoff Eichenrinde oder eine Mischung aus Eichen- und Tannenrinde, die Lohe. Da zur Herstellung eines Zentners Leder ca. vier bis fünf Zentner Lohe benötigt wurden, lagen alle Gerberzentren in unmittelbarer Nähe von Eichenwaldungen. Die Lohe wurde in zunfteigenen Lohmühlen gemahlen. Die Weißgerber bezogen ihren Gerbstoff, den Alaun, bis Mitte des 15. Jahrhunderts aus der Levante, dann auch aus Italien.

Die Anzahl der handwerklichen Betriebe nahm im Laufe der Jahrhunderte immer mehr ab, während seit den 1880er Jahren zunehmend mehr Lederfabriken entstanden. In Großbetrieben verkürzte die Verwendung des Quebrachoholzes als Gerbstoff den Gerbprozess auf längstens acht Wochen. Die seit den 1890er Jahren im Großbetrieb rentable Chromgerbung reduzierte den Prozess auf wenige Stunden.

Tätigkeiten eines Gerbers

Der Arbeitsprozess der Gerber zerfällt in drei Abschnitte:

1) Die Vorbereitung der Häute in der Wasserwerkstatt

2) Der eigentliche Gerbprozess in den Gruben (Rotgerber) und den Bottichen (Weißgerber)

3) das Zurichten der gegerbten Felle

Bei den Rot- und Lohgerbern mussten die rohen (grünen) Häute zunächst in fließendem Wasser gespült werden, bevor auf dem Schabebaum mit dem Scherdegen die Fleisch- und Fettreste und danach die Haare entfernt wurden. Folgende Verfahren konnten angewendet werden. Die Haare konnten durch Urin oder in der „Schwitzkammer“ durch Räuchern gelöst werden. Das übliche Verfahren war vor allem die Behandlung im „Äscher“, in Bottichen mit gebranntem Kalk oder Pottasche. Hier wurden die Häute eingelegt und danach wieder gespült. Erst dann begann der eigentliche Gerbprozess durch das Einlegen (Einstoßen) der Häute in die mit frischem Wasser und Loh gefüllten Gerbgruben (Ziehlöcher). Nach dem langandauernden Gerbprozess wurde erneut in der Wasserwerkstatt gespült. Dann hängte man die Häute zum Abtropfen auf Stangengerüste oder Galerien und brachte sie danach auf den Trockenboden. Unter dem Dach des Gerberhauses befanden sich meist mehrere Geschosse, die speziell dafür eingerichtet waren. Nach der Trocknung wurde das Leder zugerichtet, d.h. geglättet, gefalzt und gespalten und die Ränder abgeglichen. Die verbrauchte Lohe wurde gepresst, getrocknet und als Brennmaterial verwendet.

Bei den Wie- und Sämischgerbern vollzog sich die Bearbeitung der kleinen Felle ebenfalls zuerst in der wasserwerkstatt. Nach dem Wässern und Kalken wurden die Felle enthaart. Nach der Behandlung im Äscher, dann dem Entfleischen, Ausstreichen, Walken, Waschen und Beizen wurde schließlich in Bottichen mit Alaun gegerbt. Der Gerbprozess dauerte höchstens drei Monate. Danach wurden die Häute auf Stangen getrocknet und auf dem Streichrahmen bearbeitet.

Werkzeuge eines Gerbers

Quellen

- Autor: Reinhold Reith

- ARD Mediathek, Handwerkskunst

- Brockhaus Konversationslexikon, F. A. Brockhaus in Leipzig, Berlin und Wien, 14. Auflage, 1894-1896, Bd. 16, S.1037

- Lexikon des alten Handwerks, C.H. Beck München

- Handwerkszeug und bäuerliches Arbeitsgerät in Franken, Verlagsdruckerei Schmidt, Neustadt a.d. Aisch

- Geschichte des Handwerks, Edition XXL GmbH, Fränkisch-Crumbach, 2019